杭州市錢江四橋全長1376米,全橋共設(shè)有190米鋼管拱2跨、85米鋼管拱9跨。全橋概貌見圖1。?

190米鋼管拱主跨為下承式系桿拱橋和上承式拱橋相結(jié)合的組合形式,拱軸線形式為二次拋物線,矢跨比為1/4,拱肋高度為4.5米,寬度為2.6米。拱肋斷面形式為桁架式,由四根直徑為95cm的鋼管,通過上下平聯(lián)(或鋼板)及兩側(cè)腹桿組成,拱肋間設(shè)置風(fēng)撐5道,其系梁骨架、端橫梁及拱腳為桁架結(jié)構(gòu)形式,上層吊桿橫梁、拱上立柱橫梁為“I”字型結(jié)構(gòu)形式,拱肋橫梁為箱梁結(jié)構(gòu)形式。?

85米鋼管拱主跨為下承式系桿拱橋與上承式拱橋的組合形式,拱軸線為二次拋物線,矢跨比為1/7;采用直徑為φ160cm單鋼管,內(nèi)設(shè)厚度為10mm的豎肋兩道。每對拱肋間設(shè)置風(fēng)撐5道,其系梁骨架、端橫梁骨架、拱腳骨架為桁架結(jié)構(gòu)形式,拱上立柱為150×80×1cm的方鋼管,墩上立柱為φ80cm的單管。?

全部鋼結(jié)構(gòu)制造由武船重型工程有限公司(以下簡稱“武船”)總承包,杭州大地網(wǎng)架制造有限公司(以下簡稱“大地”)承建項(xiàng)目的工程量如下表1所示。?

表1 由“大地”制作的鋼結(jié)構(gòu)工程量

序號(hào) 名件名稱 數(shù)量(件) 單件重(噸) 總重(噸)

1? 190M跨風(fēng)撐 10 69.6 696

2 190M跨拱肋橫梁 4 29.772 119.088

3 190M跨拱上立柱橫梁 4 36.584 146.336

4 190M跨上層吊桿橫梁 38 32.22 1224.36

5 190M跨下層吊桿橫梁 46 21.088 1008

6 190M跨鋼系梁 4 725.5 2902.8

合 計(jì) 6097.62

工程內(nèi)容:包括原材料采購、加工制作、工件運(yùn)輸、檢驗(yàn)以及配合總包方安裝和橋上焊接;

二、鋼系梁制造?

(一)鋼系梁的單元件劃分?

錢江四橋5-6橋墩和11-12橋墩跨度為190m,每跨兩根鋼系梁,全橋共4根。鋼系梁總長為10m,分為二十五個(gè)節(jié)段,共三種類型,其中兩個(gè)拱腳段各分為3段,節(jié)段類型1分18個(gè)節(jié)段,節(jié)段類型2為1個(gè)節(jié)段。?

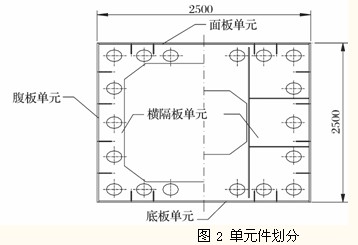

圖2 單元件劃分

每種節(jié)段均由四個(gè)單元件組成,分別為面板單元、底板單元、腹板單元及橫隔板單元,其單元件劃分見圖2。?

根據(jù)深化設(shè)計(jì)圖和車間制造吊裝能力,分段制作如表2所列。

表2 鋼系梁分段制造數(shù)量表

序號(hào) 分 段名稱 尺寸 數(shù)量? 重量/段(噸)

1 拱腳段 2500×2500×8500 8 23.9

2 拱腳段 2500×2500×5000 8 18.6

2 拱腳段 2500×2500×4500 8 16.74

3 標(biāo)準(zhǔn)段 2500×2500×8000 72 30.544

4 標(biāo)準(zhǔn)段 2500×2500×10000 4 38.18

合計(jì) 100 總重2902.8

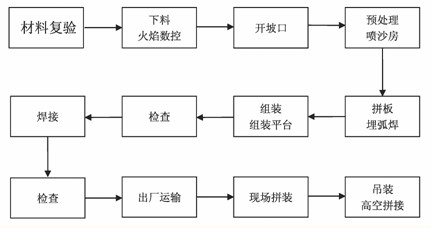

(二)鋼系梁單元件制造工藝流程?

(三)鋼系梁的制造工藝?

1.單元件制造?

(1)單元件制造在平臺(tái)或胎架上施工。?

(2)利用鋼帶以板中心為基準(zhǔn)劃縱橫結(jié)構(gòu)線并結(jié)構(gòu)裝配。?

(3)裝焊完后應(yīng)對單元件校平,平面度:1mm/M。?

2.節(jié)段的裝配及節(jié)段的裝配順序?

(1)底板單元件上胎架定位。?

(2)利用鋼帶以單元件吊點(diǎn)中心為基準(zhǔn)劃橫向結(jié)構(gòu)裝配線。?

(3)裝配隔板單元件及滾輪結(jié)構(gòu),裝配吊桿錨箱底部部件N16,N17,N25,吊桿導(dǎo)管,N26A,N19A,N30,N26B,N19B,并對稱焊接,報(bào)檢。?

(4)裝配兩腹板單元(拱腳段含內(nèi)腹板),將錨箱中的各板件放置于錨箱兩側(cè)。?

(5)以面板吊點(diǎn)中心線為基準(zhǔn)裝配節(jié)段面板。?

(6)焊接N26A,N26B與腹板的焊縫,并報(bào)檢。?

(7)裝焊N18,焊接合格再裝焊N17,焊接時(shí)應(yīng)對稱焊接。?

(8)安裝吊桿導(dǎo)管的垂直度為:1?5mm,扭曲:3mm其他要求見WSD30811L-橋04(03)-0005精度要求中系梁及四種橫梁制造。?

(9)在焊接時(shí)為防止焊接火花將橡膠滾輪燒壞,應(yīng)將滾輪用石棉布捆扎牢靠。?

(10)標(biāo)準(zhǔn)節(jié)段I距吊桿中心線5m的一側(cè)端口其面板、底板與腹板的焊

縫留400mm~500mm暫不焊,待匹配制造時(shí)再焊。?

(11)焊接順序見焊接工藝規(guī)程“WSD30811L-橋04(03)-2002”?

(12)每節(jié)段施工完后要將節(jié)段的編號(hào)號(hào)在節(jié)段上并掛牌。?

(四)鋼系梁的拼裝?

(1)系梁的拼裝在胎架上進(jìn)行。?

(2)節(jié)構(gòu)劃線利用鋼帶進(jìn)行劃線。?

(3)系梁采用正裝匹配制造,拱腳部分采用1+2,后續(xù)1+4,1+5,向拱中推進(jìn),中間段與兩邊相鄰段同時(shí)匹配,匹配完后焊接匹配端口未焊接部分。匹配時(shí)每節(jié)段之間的縫口為6mm,吊點(diǎn)之間距離為8000+3mm。匹配完時(shí)每節(jié)段之間要做好對接標(biāo)識(shí),并劃出全節(jié)段中心線在中部及兩端中心線打上樣沖眼同時(shí)用鋼帶封上。?

三、鋼橫梁制造?

(一)190m跨橫梁的分段、單元件劃分?

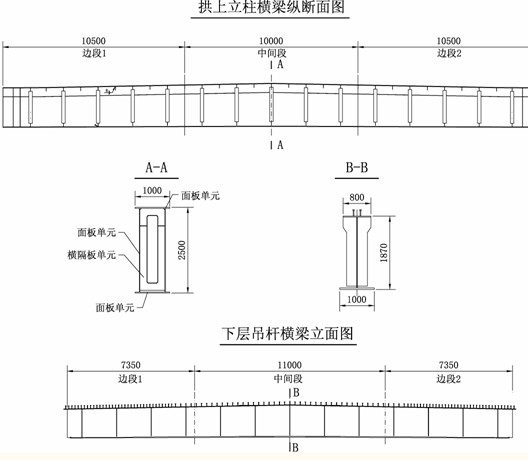

橫梁分為四種,包含拱肋橫梁、拱上立柱橫梁、上層吊桿橫梁及下層吊桿橫梁。從結(jié)構(gòu)型式分為二種,一種為工字梁,另一種為箱型梁,圖3為二種典型的結(jié)構(gòu)的分段劃分及單元件劃分:?

(二)橫梁制造工藝?

精度要求見系梁及四種橫梁制造精度要求WSD30811L-橋04(03)-0005?

1.上層吊桿橫梁制造?

(1)上層吊桿橫梁制造時(shí)先制作首制件?

(2)橫梁制造應(yīng)采取在裝配胎架上臥拼,利用鋼帶劃出各節(jié)構(gòu)裝配線線,拼裝時(shí)注意上下的鋼孔要同心且要與基線垂直。制作時(shí)要考慮從梁中到吊點(diǎn)中心預(yù)拱50mm。?

(3)腹板與上下翼板裝配焊接校正后再裝焊筋板。?

(4)焊接從中向兩側(cè)順序焊接,一面裝焊完后翻身裝焊另一面。?

(5)兩端之間吊桿孔水平距離誤差<3mm。?

(6)剪力釘最后裝焊。?

(7)底板,頂板拼接縫焊接時(shí)要預(yù)熱80℃~120℃。焊接環(huán)境溫度不應(yīng)低于5℃?

(8)底板,頂板拼接焊縫必須除去余高,并順應(yīng)力方向磨平。?

2.下層吊桿橫梁制造?

(1)橫梁在裝配胎架上臥拼。利用鋼帶測量劃線,制作時(shí)從梁中到端點(diǎn)要預(yù)拱50mm。?

(2)腹板與翼板裝配焊接校正后再裝焊筋板。?

(3)焊接從中向兩側(cè)順序焊接,一面裝焊完后翻身裝焊另一面。?

(4)兩端之間吊桿孔水平距離誤差<3mm。?

(5)剪力釘最后裝焊。?

(6)橫梁制造時(shí)梁兩端按理論預(yù)放30mm待吊裝時(shí)測量后切割。?

(7)底板,頂板拼接縫焊接時(shí)要預(yù)熱80℃~120℃,焊接環(huán)境溫度不應(yīng)低于5℃。?

(8)底板,頂板拼接焊縫必須除去掉余高,并順應(yīng)力方向磨平。?

3.拱上立柱橫梁制造?

(1)制作時(shí)從梁中到端點(diǎn)要預(yù)拱50mm。?

(2)裝焊前將隔板拼焊好底板、頂板、腹板拼焊好后劃出裝配線。?

(3)橫梁在裝配胎架上倒裝,焊接從中向外對稱焊接,端部板裝焊注意順序內(nèi)部板裝焊合格后并油漆才能裝焊外部板。?

(4)底板,頂板拼接縫焊接時(shí)要預(yù)熱80℃~120℃,焊接環(huán)境溫度不應(yīng)低于50C。?

(5)底板,頂板拼接焊縫必須除去余高,并順應(yīng)力方向磨平。?

4.拱肋橫梁制造?

(1)制作時(shí)從梁中到端點(diǎn)要預(yù)拱30mm。?

(2)裝焊前將隔板拼焊好底板、頂板、腹板拼焊好后劃出裝配線。?

(3)橫梁在裝配胎架上先臥裝,焊接隔板與底板、頂板、腹板的焊縫,從中向兩側(cè)對稱焊接。然后裝另一腹板,焊接腹板與頂板、底板的焊縫。翻身焊接另一面地焊縫。?

(4)拱肋橫梁制造時(shí)梁兩端按理論預(yù)放30mm待吊裝時(shí)測量后切割。?

(5)底板,頂板拼接縫焊接時(shí)要預(yù)熱800C~1200C。焊接環(huán)境溫度不應(yīng)低于50C。?

(6)底板,頂板拼接焊縫必須除去余高,并順應(yīng)力方向磨平。?

四、風(fēng)撐制造?

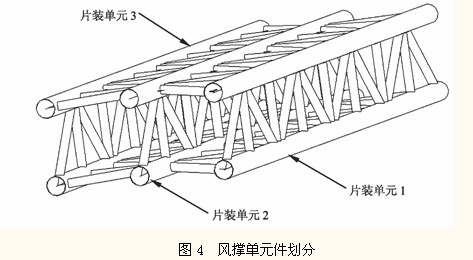

(一)風(fēng)撐單元件劃分見圖4

風(fēng)撐分為三種,包含1#風(fēng)撐、2#風(fēng)撐和3#風(fēng)撐。從結(jié)構(gòu)型式分為二種,一種由二片組成,另一種為三片組成,圖4為3#風(fēng)撐的單元件劃分圖:

(二)風(fēng)撐鋼管的下料和焊接?

管與弦管相接,此相貫線及其坡口的形成,主要是支管端部的切割,在相貫線切割機(jī)上進(jìn)行,由計(jì)算機(jī)控制,只要選定一種模式,輸入主管、支管的外徑、壁厚及其相交的角度(正交和斜交)、曲管的弧度、半徑及曲線軌跡,即自動(dòng)生成相貫線,通過割嘴的擺動(dòng)可割出不同截面上所要求的坡口。由于主管貫通,支管以內(nèi)徑相貫,沿內(nèi)徑向外開出坡口。?

我們引進(jìn)了荷蘭HGG公司世界一流的數(shù)控管子相貫線切割機(jī),功能先進(jìn)、齊全、切割速度快、坡口光潔、操作簡便、效果好。?

1.鋼管相貫線切割?

風(fēng)撐腹桿端頭相貫線采用荷蘭HGG公司數(shù)控管子相貫線切割機(jī)切割,腹桿上的相貫線及焊接坡口一次切割完成。切割機(jī)工作見圖5。?

2.相貫線節(jié)點(diǎn)焊接:?

風(fēng)撐鋼管桁架的焊接,無論在工廠制作或在現(xiàn)場拼裝都十分重要,是風(fēng)撐制造的關(guān)鍵。焊接的坡口結(jié)構(gòu):?

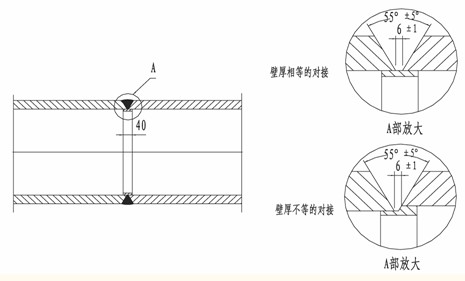

①鋼管的對接型式如圖6所示,加襯套焊接,為全熔透一級焊縫。對接坡口用機(jī)械加工方法進(jìn)行,也可直接在數(shù)控相貫線切割機(jī)上切割坡口。?

梁柱翼緣板、腹板的對接焊縫為一級焊縫、其余對接焊縫如節(jié)點(diǎn)板、加勁肋等處為二級。? ②相貫線焊縫,主要是主弦桿與腹桿焊接,其連接采用部分熔透坡口焊縫。?

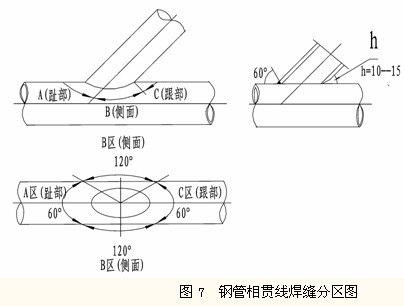

相貫線焊縫坡口形式及焊縫高度如圖7所示。?

相貫節(jié)點(diǎn)的焊接采用無間隙安裝,趾部及兩側(cè)面端面開有坡口,此焊縫相當(dāng)於部分溶透的組合焊縫,允許在內(nèi)側(cè)有2-3mm的不溶透。在A區(qū)域內(nèi)全熔透,B區(qū)過渡區(qū),由熔透焊縫逐漸過渡到角焊縫,C區(qū)為加強(qiáng)角焊縫,焊縫高度為1?5鋼管壁厚,相接處圓弧過渡。鋼管相貫線節(jié)點(diǎn)焊縫按二級焊縫進(jìn)行構(gòu)造設(shè)置,但按三級焊縫進(jìn)行檢測。風(fēng)撐鋼管桁架的組裝焊接在廠內(nèi)鋼平臺(tái)的胎架上進(jìn)行。整體制造后運(yùn)至現(xiàn)場吊裝,在高空與拱肋相貫焊接。?

(三)拼裝?

1.橫向鋼管(¢900)先對接成長管,鋼管每段不得少于4M,對接的直縫要錯(cuò)開>90度。橫向鋼管兩端要預(yù)放50mm,待安裝時(shí)切割。?

2.對接環(huán)縫與弦管、腹管的相貫線焊縫要錯(cuò)開>80mm??

3.鋼管的接長、做成片段、主體拼裝都在胎架上進(jìn)行。

圖6 鋼管對接焊縫坡口型式

4.單元件片段在裝焊完后要對其進(jìn)行校正,必要時(shí)在端口增加臨時(shí)支撐以控制接口的相關(guān)尺寸。?

5.風(fēng)撐1#、2#按上下先做成兩片然后立體拼裝成形。3#風(fēng)撐先做成上下兩片及豎向一片,然后立體拼裝成形。?

五、匹配與預(yù)裝?

(一)190m跨系梁的匹配及預(yù)拼制造

系梁的制造采取“1+4”節(jié)段匹配預(yù)拼方案。采取正造,即以底板為胎架面,設(shè)置正裝胎架,即由“1+4”匹配胎架完成。每組裝完一輪后,進(jìn)行兩兩節(jié)段間環(huán)縫的組焊,即吊裝節(jié)段為二個(gè)制造節(jié)段。這樣,可以減少工地的環(huán)縫對接數(shù)量,又可控制焊接變形,提高工作效率。?

(二)190m跨橫梁的匹配及預(yù)拼制造

箱型橫梁采取整體臥裝(側(cè)裝),首先下腹板單元件上胎架定位,吊垂線使其縱、橫向定位線與胎架上的定位線相吻合并與胎架固定定位。裝配箱形梁的面、底板單元,使其定位線與胎架上的定位線相吻合,裝配橫隔板單元,最后裝配上腹板單元。?工字橫梁的制造參照箱型橫梁制造進(jìn)行。?

(三)現(xiàn)場組裝焊接

1.節(jié)段吊裝到位后,實(shí)施弦管連接法蘭裝配,法蘭孔打入50%銃釘后,穿入螺栓,擰緊連接法蘭高強(qiáng)螺栓,然后去掉銃釘換上高強(qiáng)螺栓并進(jìn)行擰緊。扣段安裝定位完成后,進(jìn)行嵌補(bǔ)板的裝配,要求錯(cuò)邊量≤1mm,報(bào)檢合格后進(jìn)行焊接。?

2.拱肋間的風(fēng)撐在橋兩拱節(jié)段吊裝調(diào)整到位后,按施工圖及拱肋間的風(fēng)撐端部裝配檢

查線、定位線與拱肋間的風(fēng)撐裝配檢查線、定位線吻合,測量兩側(cè)拱肋端口間的尺寸檢驗(yàn)合

格后,進(jìn)行拱肋間的風(fēng)撐裝配焊接。?

3.現(xiàn)場焊接嚴(yán)格執(zhí)行經(jīng)焊接工藝評定確定的焊接規(guī)程,施工過程要注意天氣條件對焊接的影響,采用自制搭設(shè)蓬架防風(fēng)避雨,確保焊接質(zhì)量。?

4.節(jié)段端口嵌補(bǔ)板裝配焊接、焊接采用鋼襯墊的焊接方法進(jìn)行。

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

:

: