1 工程概況及技術(shù)難點(diǎn)

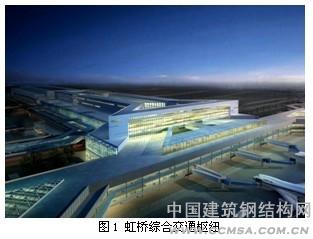

虹橋綜合交通樞紐是集機(jī)場、磁浮、鐵路、地鐵、出租、公交等一系列交通樞紐的綜合性交通樞紐見圖1。虹橋綜合交通樞紐位于上海市西郊的華漕鎮(zhèn)和長寧區(qū)的虹橋地區(qū)。

虹橋樞紐樓前高架橋北工程,是最大跨度達(dá)56米,標(biāo)準(zhǔn)跨度為50米的鋼箱橋體,具有超大面積、超重鋼箱體偏心構(gòu)件和雙曲面空間體等結(jié)構(gòu)特點(diǎn)和制造難點(diǎn): 第一、為解決橋面泄水問題, 橋面不是平直的,而是有坡度和拱度的,因而制作時(shí)要充分考慮橋面板焊縫的收縮,在胎架放樣制作中消化到1.5 米間距的每一個(gè)工作點(diǎn)上;第二、為保證雙曲面橋體的弧面美觀的外觀要求,必須減少焊接點(diǎn)和焊接量,在放樣制作中根據(jù)鋼板曲率和鋼板延伸率的原理確定單塊鋼板面積的最大極限,同時(shí)采用火焰變形方法,掌握鋼板變形狀態(tài);第三、大量采用16mm-18mm 的薄板,大部分采用立焊、仰焊等非常規(guī)焊接方法,焊接質(zhì)量和焊接變形控制都將是一個(gè)嚴(yán)峻考驗(yàn)。 同時(shí)針對箱體拼接板厚變化頻繁的特點(diǎn),制作過程中既要考慮工廠拼板焊接,又要考慮制造段間的拼裝焊接,同時(shí)考慮工地大拼裝與吊裝合攏段的焊接條件,在鋼板坡口形式、焊接方法、焊接間隙控制、檢驗(yàn)方法上必須進(jìn)行工藝創(chuàng)新;第四、超大面積、大噸位、空間截面復(fù)雜構(gòu)件對工地大拼裝、翻身和移動對重心點(diǎn)的確定提出了極高要求。

2 吊裝區(qū)塊的工廠制作

根據(jù)現(xiàn)場起吊能力、位置的布置及安裝順序?qū)⒛骋粎^(qū)域橋體劃分為若干個(gè)吊裝區(qū)塊。每個(gè)吊裝區(qū)塊根據(jù)運(yùn)輸限制(構(gòu)件的長、寬、高及重量的限制)又劃分為若干個(gè)工廠加工出廠的制作區(qū)塊。

吊裝區(qū)塊的制作思路:被劃分出的吊裝區(qū)塊在胎架上整體制作,采用倒裝法。區(qū)塊內(nèi)各運(yùn)輸段的面板、底板單獨(dú)拼接、矯正后下料,面板在胎架上點(diǎn)焊成整體。利用運(yùn)輸分段處的肋骨嵌補(bǔ)段位置用碼板固定板間對接縫,腹板可按板長整體安裝,分段時(shí)切割開。在安裝橋面U型肋、球扁鋼(僅點(diǎn)焊)后,安裝焊接成部件的橫向隔板和橫向隔倉,利用隔板的支持安裝橋體腹板,在隔倉上部安裝橋底U型肋、球扁鋼,最后安裝橋底板。為控制橋體的焊接變形,先完成隔板與腹板之間的焊縫,且采用分步退焊,使隔板與腹板形成相對固定的井字格。而后焊接腹板、隔倉板與U型肋、球扁鋼、面板、底板的焊縫,使隔板、腹板與面、底板形成穩(wěn)定的箱體,最后焊接U型肋、球扁鋼與面板的焊縫。運(yùn)輸段翻身后焊接U型肋、球扁鋼與面板的焊縫。

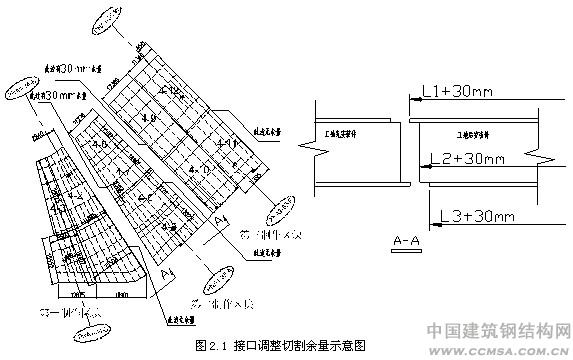

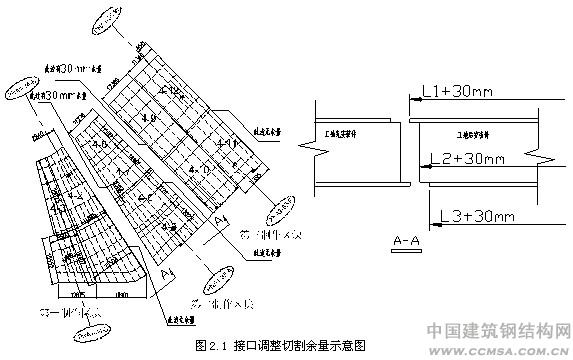

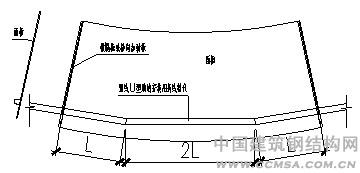

2.1 由于工廠的生產(chǎn)按吊裝計(jì)劃劃分制作區(qū)塊,每一制作區(qū)塊又包含3-4個(gè)吊裝段,而每一制作區(qū)塊是在不同的胎架上進(jìn)行制作,因此在制作區(qū)塊間存在四周接口問題。現(xiàn)規(guī)定吊裝順序在后的且面板外伸的接口邊放30mm的調(diào)整切割余量,見圖2.1。

舉例:下圖為第四區(qū)段中3個(gè)安裝區(qū)塊的安裝順序;最先安裝的是第一制作區(qū)塊(含4-1、4-2、4-3、4-4吊裝段),其他的區(qū)塊配合它,因此其四周不放余量。后裝的第二制作區(qū)塊(含4-5、4-6、4-7、4-8)與第一制作區(qū)塊的結(jié)合邊放30mm余量后供工地調(diào)整用,再后裝的第三制作區(qū)塊(含4-9、4-10、4-11、4-12)與第二制作區(qū)塊的結(jié)合邊放30mm余量后供工地調(diào)整;以此類推。

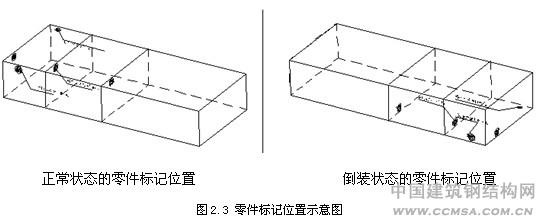

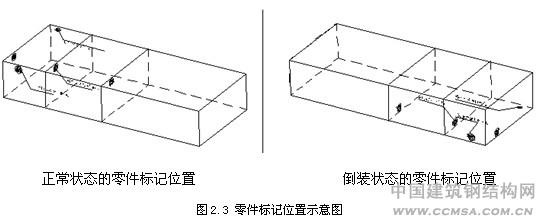

2.3 由于橋梁的各截面有相似性,內(nèi)部的零件尺寸相近,同時(shí)橋梁的拱度變化較緩,在安裝時(shí)會出現(xiàn)位置裝錯(cuò),上下邊、左右邊裝反,因此必須有一個(gè)統(tǒng)一的標(biāo)記方向和方法:

(1) 詳圖中的平面是橋梁的實(shí)際安裝位置,零件編號的標(biāo)記面為:橋?qū)捪驗(yàn)榻鼈?cè)向遠(yuǎn)側(cè),橋長向?yàn)闄M截面的剖面視向(詳圖上均有安裝標(biāo)記,用鋼印標(biāo)記在零件上);零件編號的標(biāo)記位置:左上角距離側(cè)邊400mm。

(2) 由于安裝采用倒裝法,實(shí)際安裝時(shí)面板、底板的標(biāo)記在右上角反面,腹板的標(biāo)記在右下角正面,隔板的標(biāo)記在左下角反面,見圖2.3。

(3) 安裝標(biāo)記用鋼印及記號筆,面板、底板、腹板零件用記號筆。

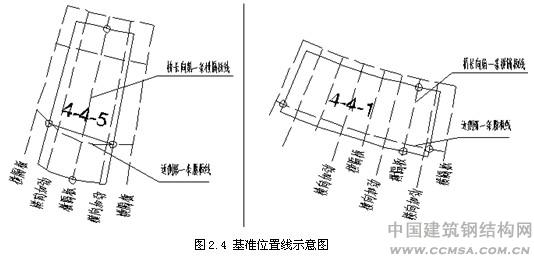

2.4 制作區(qū)塊內(nèi)各制作分段的面板、底板、腹板的對應(yīng)位置

工廠制作區(qū)塊的地樣中有隔板及腹板的位置線(由工作點(diǎn)引出),每一制作段中的面板、底板上標(biāo)記在胎架上就位的位置線,基準(zhǔn)位置線選擇近側(cè)第一條腹板位置線(橋?qū)捪颍谝粭l橫隔板線(橋長向),見圖2.4。

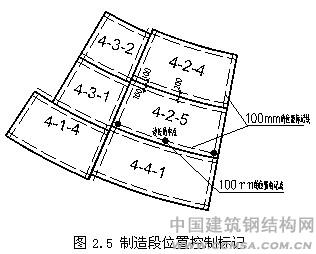

2.5 制作分段制作完工對各運(yùn)輸段進(jìn)行檢驗(yàn)和補(bǔ)充如圖2.5所示內(nèi)容:增加各制作段間的現(xiàn)場間距控制線,在每一現(xiàn)場對接焊縫邊的兩側(cè)各100mm的線上標(biāo)注3處(3點(diǎn)鋼印)。現(xiàn)場組合時(shí)按206mm為控制間距。對應(yīng)運(yùn)輸段號,見圖2.5。

2.6 部件組合

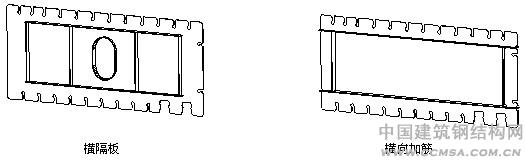

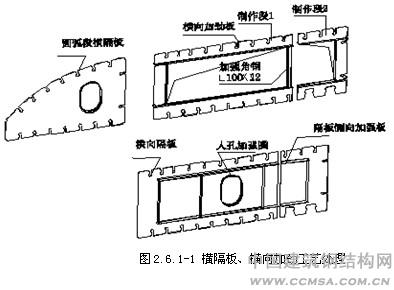

2.6.1安裝之前,部件先進(jìn)行組合、焊接、矯正,不能將部件的焊接和焊接變形帶到整體組裝中。如下圖中的橫隔板、橫向加筋的處理:

a.箱形橋梁的內(nèi)部的隔板部件,在零件下料后先組合成部件,分步退焊后矯正,見2.6.1-1。

(1).頂板用T排(U型槽)組合、焊接、矯正在T排組合前進(jìn)行40mm/4米的反變形,焊接采用分段退焊。減少角變形和拱度。

(2).分段處的橫隔板、橫向加筋的焊接、矯正和加固處理

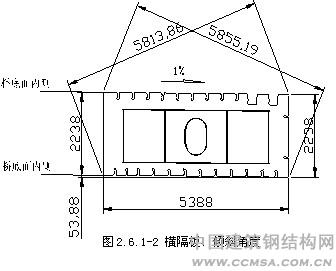

(3).由于橋面有1%的傾斜,因此橫隔板、橫向加筋、T排的對角線不等。(零部件的兩側(cè)垂直地面)安裝之時(shí)要注意方向,見圖2.6.1-2。

(4). 箱型橋梁的面板的組合、焊接后的矯正必須先完成,不能將變形留給下一步。雖然在這一環(huán)節(jié)花了較大功夫和較長時(shí)間,但實(shí)踐證明非常有利于后期制作,拆分后的運(yùn)輸段箱梁變形小,總的制作周期反爾縮短了。

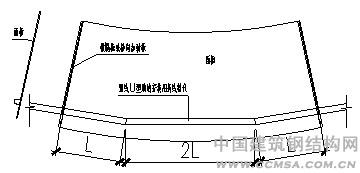

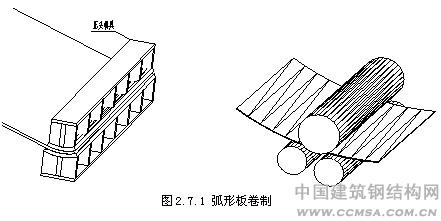

2.7 彎曲零件加工

(1). 單向弧形板的彎制采用三芯輥輪上進(jìn)行弧形板的卷制成型或模具壓制。并用樣板進(jìn)行檢驗(yàn)見圖2.7.1。

(2).雙向弧形板的壓制,在放樣后的鋼板上畫出寬度中心線,利用沿中心線多節(jié)段的壓制出近似的雙曲面。

(3). 橋面上走圓弧的U型肋,用折線替代,圖2.7.2。

圖2.7.2弧形板的壓制、放樣

2.8制作實(shí)施

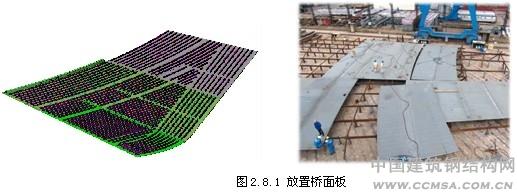

(1).在按要求設(shè)置的相應(yīng)胎架上采用倒裝法工藝裝配,以橋面板作為基準(zhǔn)面,在胎架上放置橋面板,劃出U型肋或球扁鋼、橫隔板和腹板等零部件的位置線,裝配U型肋或球扁鋼、橫隔板、腹板和腹板豎向加勁、底板球扁鋼等零部件。

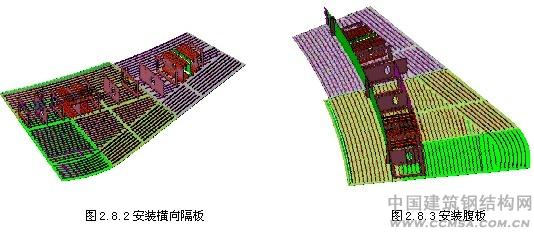

(2).安裝焊接成部件的橫向隔板和橫向隔倉,側(cè)向設(shè)置支撐。安裝從中間向邊緣展開。隔倉的標(biāo)記、方向需確認(rèn),吊線檢驗(yàn)。

(3).利用隔板的側(cè)向支持安裝腹板,調(diào)整隔倉板與腹板的相對位置。

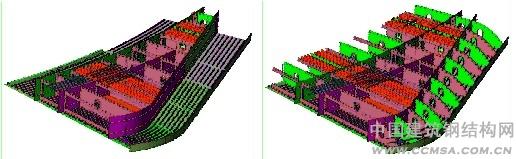

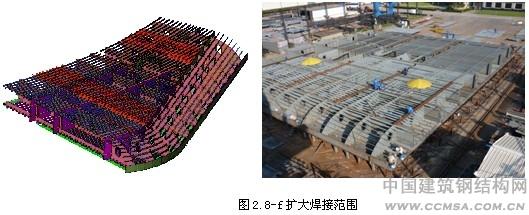

(4).擴(kuò)大裝配范圍,對形成井字格的位置進(jìn)行分段立焊。部分安裝底板U型肋或球扁鋼作為框架的支持件。

(5).安裝邊緣隔倉板和底板U型肋或球扁鋼。如圖2.8.4~2.8.7。

圖2.8.4擴(kuò)大裝配范圍圖 2.8.5安裝邊緣隔板

(6).擴(kuò)大腹板與隔倉板間焊縫的范圍,焊接隔倉板與U型肋、球扁鋼間的焊縫,焊接腹板與面板間的焊縫。

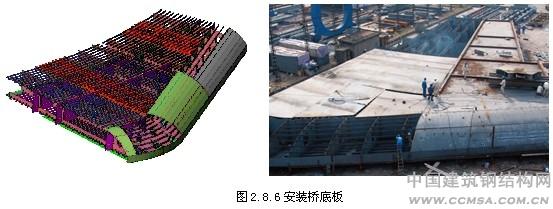

(7).從圓弧側(cè)裝開始安裝橋底板。

(8).底板安裝完畢后,焊接腹板、隔倉板與底板間的焊縫,最后焊接U型肋、球扁鋼間焊縫。各運(yùn)輸段拆分后,焊接底板與U型肋、球扁鋼間焊縫。

(9).標(biāo)記現(xiàn)場對接符號(面板、底板),清理胎架與構(gòu)件的焊縫,檢驗(yàn)整體構(gòu)件,記錄各胎架支座處的間隙數(shù)據(jù),用與下次制作段的調(diào)整。清理制作分段間的馬板,分離各工廠制作分段。設(shè)置支撐、安裝工廠翻身用吊點(diǎn),吊點(diǎn)的位置設(shè)置在腹板、隔板交叉處(因此處的腹板、隔板已與底板焊接)。

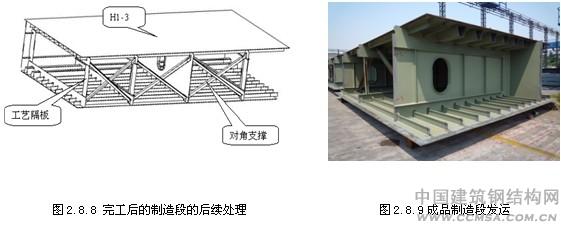

(11).分離前的各工廠制作分段,在一側(cè)無縱向腹板的隔艙板間設(shè)置支撐(支撐用厚度t=12mm的連接板帶L100X12的角鋼),以防吊運(yùn)和翻身時(shí)構(gòu)件變形。分離制作件,翻身后將構(gòu)件放置平穩(wěn),焊接剩余焊縫。安裝工地吊點(diǎn)。矯正后驗(yàn)收,并打上制作段標(biāo)記。見圖2.8.8~2.8.9。

3 結(jié)語

虹橋樞紐樓前高架橋目前已全線通車,寶鋼鋼構(gòu)通過精心組織、精細(xì)管理、用于創(chuàng)新,克服了技術(shù)要求高、加工量大、工期緊等困難,優(yōu)質(zhì)高效地完成了虹橋樞紐樓前高架橋北區(qū)工程的加工制造和現(xiàn)場大拼工作。通過對大跨度雙曲面鋼箱梁制作創(chuàng)新工藝進(jìn)行分析總結(jié),初步證明該類道橋鋼箱梁制作工藝的適應(yīng)性和有效性,為業(yè)內(nèi)同行提供可供參考的實(shí)例。

參 考 文 獻(xiàn):

[1] TB10212-98 鐵路鋼橋制造規(guī)范 北京 中國鐵道出版社 1998

[2] DGJ08-117-2005 城市橋梁工程施工質(zhì)量驗(yàn)收規(guī)范

[3] JTJ 025-86 公路橋涵鋼結(jié)構(gòu)及木結(jié)構(gòu)設(shè)計(jì)規(guī)范 北京 人民交通出版社 1987

作者簡介:賀明玄:寶鋼鋼構(gòu)有限公司總工程師

:

: