鋼結構技術論文

摘 要:本文研究了橋梁鋼Q370q的雙絲埋弧焊焊接性。通過匹配不同的焊絲以及不同的焊接工藝參數(shù),研究了橋梁鋼Q370q的微觀組織及力學性能。研究表明,Q370qD鋼用H10Mn2進行雙絲埋弧焊焊接,焊縫的低溫韌性較低,但通過匹配優(yōu)選焊材(CJQ-4焊絲)進行焊接,低溫性能優(yōu)良。

關鍵詞:雙絲埋弧焊;橋梁鋼Q370q;焊接性;低溫韌性;力學性能

1.前言

近年來,隨著鋼材冶煉技術的提高和焊接技術的進步,鋼結構工程日益向大型化、高參數(shù)方向發(fā)展,隨之使用的鋼材強度、厚度,結構的跨度等都在增加,以及以焊接為主的連接技術成熟,相應的焊接工作量也逐漸增加,在這個日益追求效率的社會,誰的生產(chǎn)效率越高,學習和掌握新技術的能力越強,誰占有市場的份額和效益也就越高,由此提高工效成了控制制造成本的最有效途徑。雙絲(多絲)埋弧自動焊在建筑鋼結構、重型機械、石油管道等領域的應用十分廣泛,特別是在石油天然氣管道中已使用 4 絲焊接,工藝很成熟。但在橋梁鋼焊接中應用還是空白,將雙絲埋弧焊接技術應用在橋梁鋼Q370q拼接直縫的焊接中,將會大幅提高焊接效率,因此,開展采用雙絲埋弧焊接技術焊接橋梁鋼的試驗研究具有非常重要的現(xiàn)實意義。

九十年代初,大橋局和武鋼聯(lián)合共同開發(fā)了大跨度鐵路橋梁用鋼14MnNbq(Q370q)。該鋼采用降碳加鈮合金超純凈的冶金方法,保證了在屈服強度ReL≥370Mpa的基礎上,具有優(yōu)異的-40℃低溫沖擊韌性。一般的正火鋼材是在固熔強化的基礎上,通過沉淀強化和細化晶粒來進一步提高強度和保證韌性,焊接正火鋼時,在加熱到高于1100攝氏度以上的熱影響區(qū)內(nèi),如果停留時間較長(即大線能量時),實際上破壞了材料原先正火狀態(tài)下的有利組織狀態(tài)和良好的綜合性能,使焊縫又恢復到了正火前的熱軋狀態(tài),隨著焊接線能量的增加,對焊接熱影響區(qū)韌性的損失越來越明顯。但隨著鋼材冶煉和軋制技術的進步,特別是微合金化鋼和TMCP軋制工藝的成熟和普及,利用TiO、TiN等有效阻止HAZ晶粒粗化,大副提高鋼材的高溫穩(wěn)定性,為推廣應用雙絲(多絲)埋弧焊等高效焊接技術提供了保障。

雙絲埋弧焊接技術是上世紀50年代出現(xiàn)的一種高效的焊接工藝,雙絲埋弧焊電源的類型可以是直流+直流、交流+交流、直流+交流三種組合,綜合考慮到焊接工藝性的影響,本次選擇采用共熔池雙電源雙絲埋弧焊(直流+交流),由于兩焊絲靠得很近,可形成一個窄而長的熔池,以改善熔池的形狀特征,在保持適當?shù)暮傅劳庑蔚那闆r下不僅加快焊接速度,而且可以避免電弧磁偏吹的影響。

2.試驗材料、設備

2.1 試驗鋼材

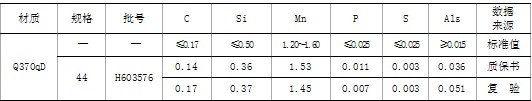

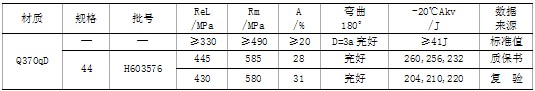

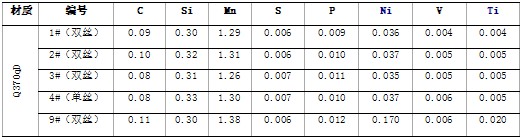

試驗選用近年來在橋梁制造中廣泛使用的Q370qD鋼板,供貨狀態(tài)為控軋狀態(tài),板厚為44mm,試驗鋼板的化學成分及力學性能分別見表1、表2,經(jīng)過復驗均滿足標準(GB/T 714-2008)要求。

表1 試驗用鋼板化學成分(%)

表2 試驗用鋼板力學性能

2.2 試驗焊接材料

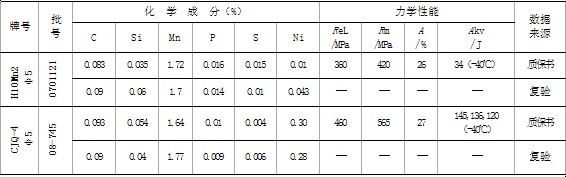

結合Q370qD鋼鋼材冶金合金化元素及以往工程的焊接經(jīng)驗,埋弧焊絲分別采用H10Mn2(φ5.0,批號:0701121),CJQ-4(φ5.0,批號:08-745),H10Mn2焊絲是C-Mn系低合金焊絲,與CJQ-4焊絲相比,焊絲中S、P等雜質量稍高,而Si、Mn含量與CJQ-4相當,同時CJQ-4焊絲中提高了Ni含量。焊接時均匹配焊劑SJ101q,該焊劑是一種中等堿度的燒結焊劑,其堿度系數(shù)在1.7左右,與該焊劑組合的綜合性能優(yōu)良。焊接材料的化學成分及力學性能見表3。

表3 焊材化學成分及力學性能

2.3 試驗焊接設備

焊接設備采用新購唐山開元自動焊接設備有限公司的雙絲埋弧焊機,如圖1所示。

(a)直流電源ZD5-1250B

(b)機頭MZC-1250M

(C)交流電源BXL-1250

圖1 雙絲雙電埋弧焊設備

3.試驗過程

3.1 坡口制備

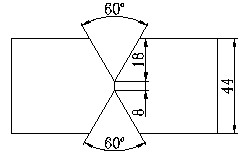

焊接坡口采用對稱X型坡口,坡口鈍邊為8mm,采用機加工完成,具體坡口見圖2。

圖2 焊接接頭形式(雙絲埋弧焊技術)

3.2、 試驗項目及焊接工藝參數(shù)

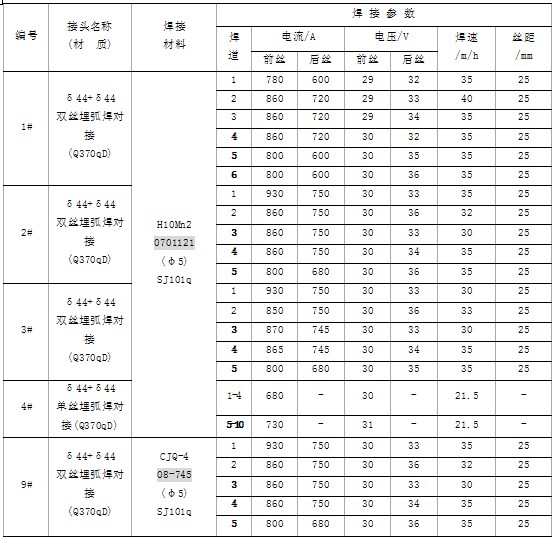

雙絲埋弧焊接過程中,前絲(直流)、后絲(交流)共同決定了熱輸入和最終的組織狀態(tài),前絲的電流大而電壓小,決定焊道的熔透深度;后絲的電流較小而電壓較大,可以保證熔寬和焊縫成型,要求前后絲參數(shù)必須匹配。另外,從脫渣性及焊縫表面成型考慮,選擇絲距為25mm,前絲向焊接方向傾斜5°以獲得較大的熔深,后絲向焊接方向反向傾斜10°以獲得較寬的熔寬。編號1#~3#、9#為Q370qD鋼雙絲埋弧焊試件、4#為Q370qD鋼單絲埋弧焊試件。試驗項目及工藝參數(shù)見表4。

表4 試驗工藝參數(shù)表

注:焊道數(shù)字加黑為后焊一側焊道,焊前清根處理。

4.試驗結果及分析

4.1 焊縫宏觀及微觀金相分析

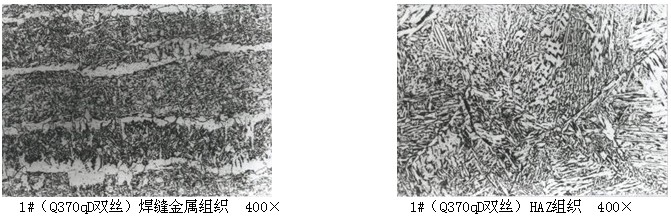

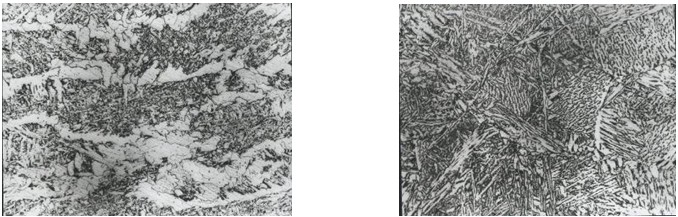

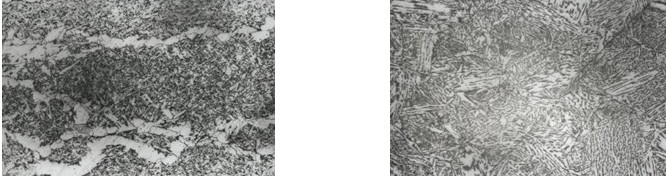

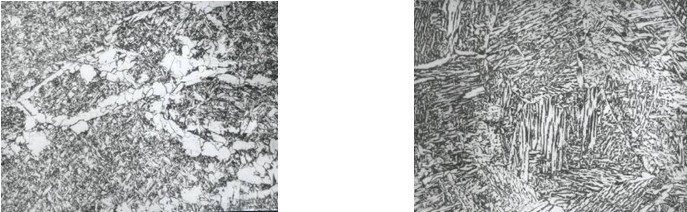

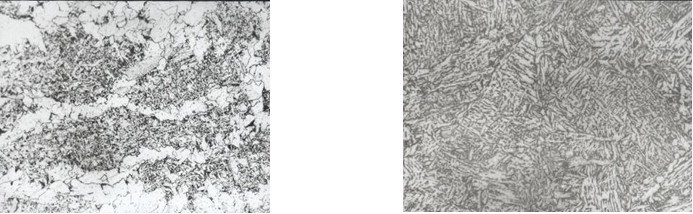

力學性能試件經(jīng)拋光、硝酸熱蝕,進行微觀組織分析,接頭焊縫及HAZ微觀照片見圖3。通過微觀照片對比分析(見圖3),Q370qD鋼(1#~3#試件)焊縫區(qū)的針狀鐵素體所占的比例明顯小于先共析鐵素體的比例,4#、9#試件焊縫區(qū)針狀鐵素體比例稍有加大。

2#(Q370qD雙絲)焊縫金屬組織 400× 2#(Q370qD雙絲)HAZ組織 400×

3#(Q370qD雙絲)焊縫金屬組織 400× 3#(Q370qD雙絲)HAZ組織 400×

9#(Q370qD雙絲)焊縫金屬組織 400× 9#(Q370qD雙絲)HAZ組織 400×

4#(Q370qD單絲)焊縫金屬組織 400× 4# (Q370qD單絲)HAZ組織 400×

圖3 焊縫金屬及HAZ微觀組織(雙絲埋弧焊技術)

4.2 焊縫化學成分分析

焊縫的化學成分見表6。焊縫化學成分與母材相匹配,S、P含量均較低;對于Ni、V、Ti三種元素, Q370qD鋼9#試件焊縫Ni含量為1#~3#試件的5倍。

表6 焊縫化學成分(%)

4.3 力學性能試驗結果

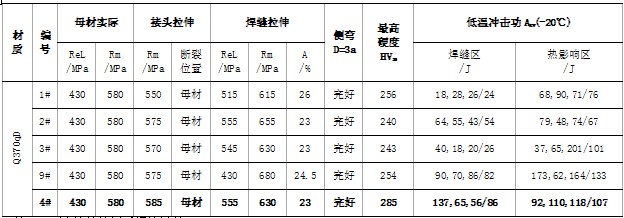

焊縫接頭力學性能試驗結果見表7。

表7 焊縫接頭力學性能試驗結果

注: 4#試件單絲埋弧焊接試件

對于Q370qD鋼,雙絲與單絲埋弧焊焊接接頭的Rm、ReL、A、HV10max及側彎試驗結果均滿足標準要求,但雙絲埋弧焊1#~3#試件采用H10Mn2配SJ101q進行焊接,-20℃低溫沖擊功Akv平均為34J,小于標準要求的41J。主要原因由于Q370qD鋼為Nb元素強化鋼,一方面,雙絲埋弧前絲的焊接電流大,導致施焊時焊縫熔合比增大,基材中的Nb元素大量過渡到焊縫中,擴大了焊縫結晶溫度范圍,促使焊縫中形成呈帶狀分布的先共析鐵素體;另一方面,由于雙絲埋弧焊的窄長溫度場和雙峰熱循環(huán)的特點,焊縫在冶金過程高溫停留時間較長、冷卻速度較慢致使產(chǎn)生大量的先共析鐵素體,這兩種鐵素體的位錯密度較低,韌性也較差,隨著焊縫中先共析鐵素體的比例增多,導致焊縫中針狀鐵素體的比例明顯減少,因此焊縫韌性較差。而雙絲埋弧焊9#試件,采用CJQ-4配SJ101q進行焊接,-20℃低溫沖擊功Akv平均為82J,大于標準要求的41J。由于CJQ-4焊絲同1#、2#、3#試件選用的H10Mn2相比,S、P含量明顯降低,且增加了焊絲Ni含量,Ni元素是奧氏體化元素,固熔在Fe晶格間,抑制了先共析鐵素體的生成,有利于針狀鐵素體的形成,從微觀組織上來看,焊縫區(qū)針狀鐵素體比例明顯多于先共析鐵素體,促使韌性提高。雙絲焊焊縫熱影響區(qū)的-20℃低溫沖擊功Akv大于標準要求的41J,但同單絲焊相比稍有下降。

5.結 語

對于Q370qD鋼用H10Mn2進行雙絲埋弧焊焊接,焊縫的低溫韌性較低,但通過匹配優(yōu)選焊材,試驗用武漢鐵錨的CJQ-4焊絲焊接,低溫性能優(yōu)良。以上說明通過焊材的優(yōu)選、工藝參數(shù)的調整在技術上是完全可行的。