鋼結構技術論文

摘 要:箱型柱梁柱節(jié)點是一種常見的節(jié)點形式,然而在實際工程中,往往由于箱柱較型鋼柱加工工藝復雜,經(jīng)常出現(xiàn)質(zhì)量缺陷。本文結合鋼框架改進型梁柱節(jié)點抗震性能的試驗研究,分別對實際工程中常見的三種缺陷型箱型柱節(jié)點在往復荷載下的極限承載力、滯回性能和節(jié)點破壞形態(tài)等進行了試驗研究。研究表明:缺陷柱節(jié)點與一般節(jié)點相比,節(jié)點承載力急劇下降,整個破壞無明顯預兆,屬于脆性破壞。由此論證了構件及節(jié)點質(zhì)量缺陷引起的后果及規(guī)范規(guī)程規(guī)定的重要意義,為實際工程提供借鑒和參考。

關鍵詞:鋼框架缺陷型箱型柱;梁柱節(jié)點;抗震性能

1.引言

在實際工程中,鋼框架箱型柱梁柱節(jié)點,由于加工和施工的原因,箱型柱常常會出現(xiàn)一些缺陷,以至于影響到其節(jié)點的受力性能。《建筑設計抗震規(guī)范》(GB50011-2010)中相關規(guī)定如下:梁與柱剛性連接時,柱在梁翼緣上下各500mm的范圍內(nèi),箱形柱壁板間及與梁對應位置設置的隔板的連接焊縫應采用全熔透坡口焊縫 (8.3.4和8.3.5條),箱形柱在梁翼緣相應位置應設置隔板,隔板的厚度不應小于梁翼緣的厚度,強度與梁翼緣相同(8.3.4條)。本文結合鋼框架改進型梁柱節(jié)點抗震性能的試驗研究,分別設計三組缺陷箱型柱節(jié)點:A. 梁翼緣上下500mm范圍柱壁板間全熔透焊、加腋處未沒設加勁肋、隔板只有三面焊;B.隔板與翼緣沒有對齊;C.隔板的厚度小于翼緣的厚度。對其在往復荷載下的極限承載力、滯回性能和節(jié)點破壞形態(tài)等做了試驗研究,以此論證構件及節(jié)點質(zhì)量缺陷引起的后果及規(guī)范規(guī)程規(guī)定的重要意義,為實際工程提供借鑒和參考。

2.試驗構件設計

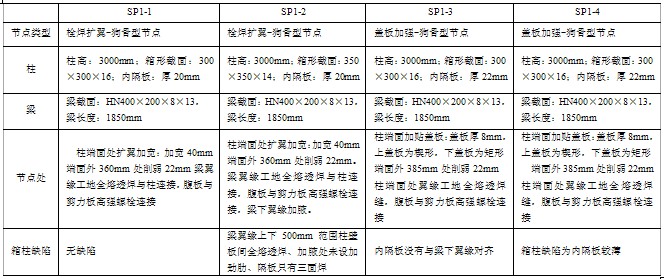

表1 構件尺寸及箱柱缺陷

3.試驗結果及分析

3.1 SP1-1和SP1-2節(jié)點對比分析

3.1.1試驗現(xiàn)象及最終破壞形態(tài)

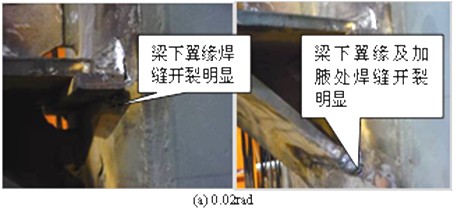

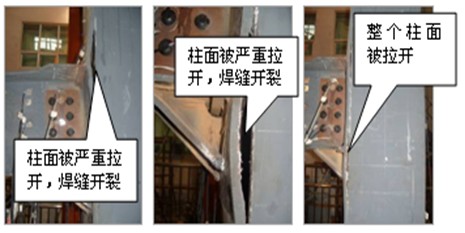

SP1-2試驗過程當中并未出現(xiàn)明顯的彈性受力階段和彈塑性受力階段,層間位移角到達0.01rad時,正向加載出現(xiàn)承載力不再上升的現(xiàn)象,但反向加載承載力持續(xù)上升;層間位移角加載到0.015rad,反向加載到最大位移時,突然出現(xiàn)巨大聲響,承載力突降,梁下翼緣焊縫開裂;層間位移角到達0.02rad時,梁下翼緣焊縫開裂明顯,梁下加腋處焊縫也出現(xiàn)開裂(如圖1(a)),當層間位移角加載到0.04rad時,與梁連接一側的柱面被拉開。隨著層間位移角的增加,梁柱焊縫的破壞程度越加嚴重,層間位移角加載到0.05rad時,試驗停止。整個試驗當中梁并未出現(xiàn)任何屈曲變形現(xiàn)象,與梁連接一層柱面撕裂嚴重。柱破壞形態(tài)如圖1(b),節(jié)點SP1-1的最終破壞形態(tài)與構造基本相同的節(jié)點SP1-2的破壞形態(tài)對比圖如圖2所示。

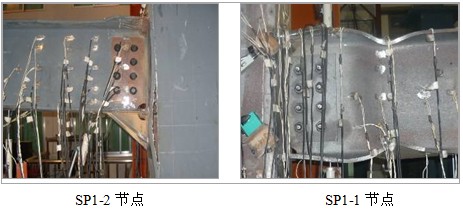

由兩個節(jié)點的最終破壞形態(tài)對比可知,SP1-2節(jié)點雖然也進行了擴翼-狗骨的改進措施,但加載過程中梁并未出現(xiàn)塑性鉸,節(jié)點完全沒有到達任何的耗能目的,破壞時柱與梁連接一側柱面破壞,節(jié)點承載力非常低。而SP1-1節(jié)點通過梁端的改進,達到了塑性鉸外移的目的,節(jié)點耗能能力強,承載能力高。

SP1-2節(jié)點 SP1-1節(jié)點

圖1 SP1-2試驗現(xiàn)象

圖2 柱破壞形態(tài)對比圖

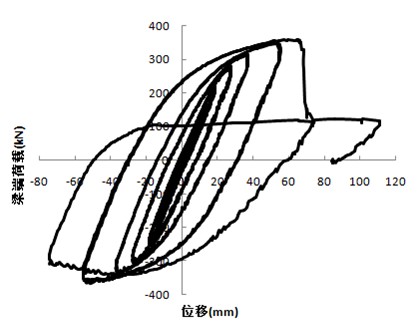

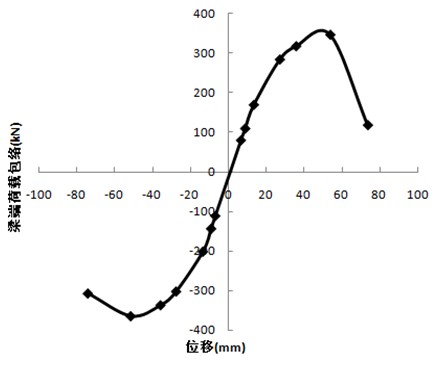

3.1.2滯回曲線及骨架曲線對比

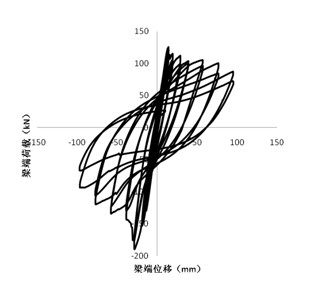

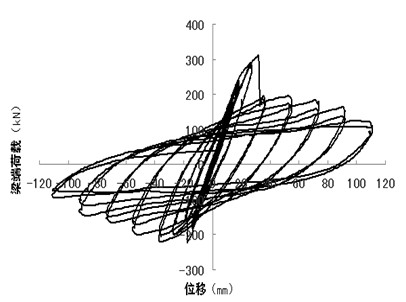

(a) SP1-2節(jié)點

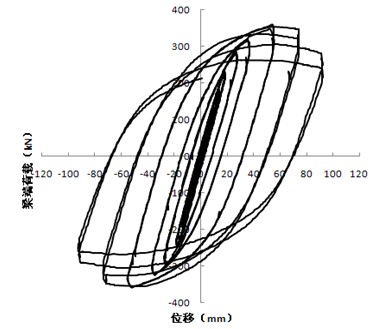

(b) SP1-1節(jié)點

圖3節(jié)點滯回曲線

由圖3兩個節(jié)點的滯回曲線對比可以看出,SP1-2節(jié)點并未出現(xiàn)彈塑性受力階段,當層間位移角加載到0.015rad時,梁下翼緣焊縫開裂,節(jié)點喪失承載能力,在此后的加載過程中,節(jié)點承載力不再上升,且持續(xù)下降。整個破壞屬于脆性破壞,無明顯預兆。而SP1-1節(jié)點的滯回曲線圓潤飽滿,耗能能力強,破壞形式屬于延性破壞。

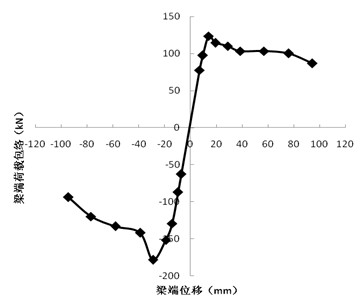

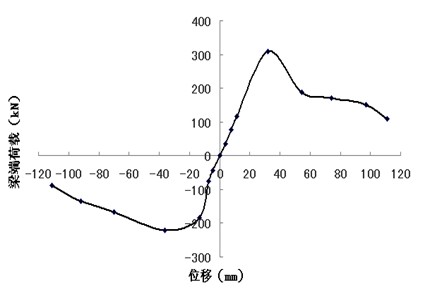

(a) SP1-2節(jié)點

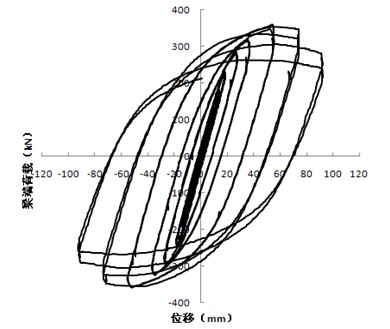

(b) SP1-1節(jié)點

圖4骨架曲線

由圖4兩個節(jié)點的骨架曲線對比可以看出,SP1-2節(jié)點的滯回曲線呈“反S型”,骨架曲線沒有出現(xiàn)強化段,當節(jié)點承載力到達一定值后,未經(jīng)強化即過渡到下降段,且下降段承載力下降迅速,整個加載過程中承載力峰值約為+130kN,-180kN;而SP1-1節(jié)點骨架曲線有完整的強化段和下降段,承載力峰值約為±380kN,是SP1-2試件承載力的3倍。

3.2 SP1-3箱柱缺陷型節(jié)點試驗結果及分析

3.2.1試驗現(xiàn)象

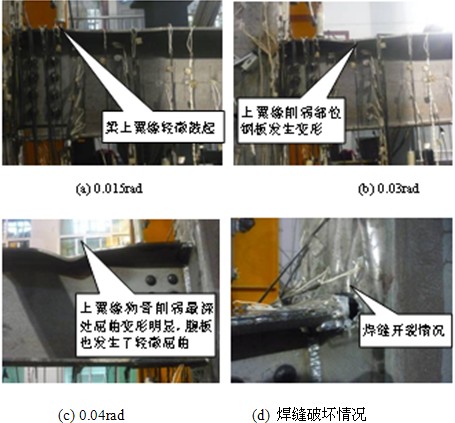

層間位移角位于0.00375rad~0.01rad之間,節(jié)點處于彈性受力階段,節(jié)點承載力達到250kN;當層間位移角達到0.015rad時,節(jié)點開始屈服,梁端正向加載到第二循環(huán)時,梁上翼緣輕微鼓起(如圖5 (a)),此時節(jié)點承載力到達290kN;隨著層間位移角的增加,節(jié)點承載力繼續(xù)升高;層間位移角到達0.03rad時,上翼緣削弱部位鋼板發(fā)生變形(如圖5 (b)),節(jié)點承載力到達356kN;層間位移角達到0.04rad時,上翼緣狗骨削弱最深處屈曲變形明顯,腹板也發(fā)生了輕微屈曲(如圖5 (c)),此時節(jié)點承載力下降到290kN;繼續(xù)加載后,梁上翼緣與柱翼緣連接處焊縫開裂,隨著層間位移角的增加,梁上翼緣與柱面慢慢脫開(如圖5 (d)),后經(jīng)查證箱柱內(nèi)隔板與梁上翼緣并未對齊,導致了此現(xiàn)象的發(fā)生。試驗被迫停止。

(c) 0.04rad (d) 焊縫破壞情況

圖5SP1-3試驗現(xiàn)象

3.2.2滯回曲線及骨架曲線

圖6 SP1-3滯回曲線和骨架曲線

圖6為試驗所得滯回曲線及骨架曲線。由滯回曲線及骨架曲線可以看到,節(jié)點在屈服之后,焊縫開裂之前,滯回曲線明顯呈“梭形”,且極限承載力一直呈上升趨勢,當上翼緣與柱連接處焊縫開裂后,承載力由峰值348.07kN直接下降至119.11kN,之后正向加載時承載力僅由腹板承擔,承載力不再上升,試驗被迫結束。

3.3 SP1-4箱柱缺陷型節(jié)點試驗結果及分析

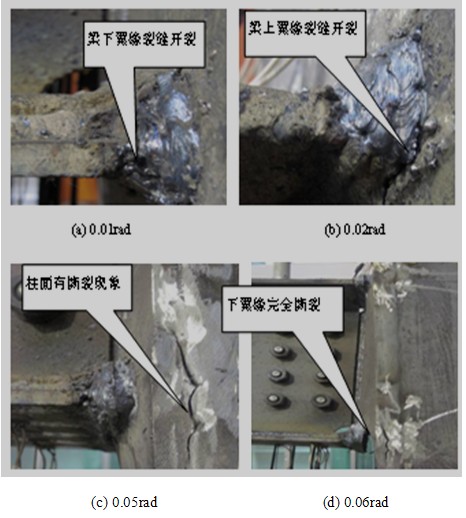

3.3.1試驗現(xiàn)象

試驗過程中,當層間位移角到達0.01rad,正向加載到227kN,但當反向加載到最大時,發(fā)生巨大聲響,同時發(fā)現(xiàn)梁端下翼緣處焊縫開裂(如圖7(a));繼續(xù)加載,層間位移角到達0.015rad時,荷載不再出現(xiàn)上升現(xiàn)象,試件屈服;層間位移角道道0.02rad時,正向加載到最大時,上翼緣焊縫開裂(如圖7(b));層間位移角到達0.03rad時,上下翼緣焊縫的開裂情況繼續(xù)加深,且當正向加載到最大時,下翼緣與柱連接處柱被拉的鼓起來;到達0.04rad時,上下翼緣焊縫完全破壞,剛接變成了鉸接;0.05rad時,柱面相對上下翼緣處有撕開現(xiàn)象(如圖7(c));0.06rad時,下翼緣完全被撕開(如圖7(d)),試驗結束。

圖7SP1-4試驗現(xiàn)象

3.3.2滯回曲線及骨架曲線

圖8 SP1-4滯回曲線和骨架曲線

由圖8滯回曲線和骨架曲線可以看出,節(jié)點未出現(xiàn)彈塑性受力階段,也沒有出現(xiàn)強化階段,而是當層間位移角到達0.15rad時,由于梁下翼緣焊縫的開裂,使得梁的承載力突然從309.61kN降低到187kN,節(jié)點喪失承載能力,并在以后的加載過程中,節(jié)點承載力持續(xù)下降。整個破壞過程延性低。

4.結論

目前箱柱廣泛運用于鋼結構工程當中,然而在實際工程中,往往由于箱柱較型鋼柱加工工藝復雜,經(jīng)常出現(xiàn)質(zhì)量缺陷。例如,柱在梁翼緣上下各500mm的范圍內(nèi),箱形柱壁板間未能夠采用全熔透坡口焊縫,箱柱內(nèi)隔板的施工處理上往往會出現(xiàn)內(nèi)隔板只焊接了三面、隔板與梁翼緣沒有對齊、隔板厚度較小等問題,這些問題的出現(xiàn)嚴重影響了箱柱梁柱節(jié)點的受力性能和抗震性能,降低了節(jié)點的承載能力、延性性能和耗能能力,極大影響了房屋的結構安全,因此,在鋼結構房屋結構設計和施工應嚴格遵守相關規(guī)范條文的規(guī)定。

參考文獻

[1] 中華人民共和國國家標準,建筑抗震設計規(guī)范 (GB50011-2010).北京:中國建筑工業(yè)出版社,2010

[2] Ecommended Seismic Design Criteria for New Steel Moment-Frame Buildings FEMA350/JULY 2000

[3] 陳誠直,李智民.鋼構造梁擴翼接頭之耐震行為[J].建筑鋼結構進展.2007.10

[4] Cheol-Ho Lee, Jae-Hoon Kim, Sang-Woo Jeon, Jin-Ho Kim. Influence of Panel Zone Strength and Beam Web Connection Method on Seismic Performance of Reduced Beam Section Steel Moment Connections. CTBUH 2004 October 10~13

[5] Sheng-Jin Chen and Chin-Te Tu. Experimental Study of Jumbo Size Reduced Beam Section Connections Using High-Strength Steel. Journal of structural engineering ASCE / APRIL 2004

(北京建筑工程學院,北京,100044)