摘 要:廣東興業(yè)國(guó)際倉(cāng)儲(chǔ)科研主樓立面為外放的巨型玉璧,由鋼支撐框架+核心筒混合結(jié)構(gòu)組成。本文以直徑47m的內(nèi)圓上部結(jié)構(gòu)安裝為例,介紹了大跨度懸掛結(jié)構(gòu)的順做法安裝技術(shù),研究結(jié)果表明,將懸掛結(jié)構(gòu)原框架體系變成桁架受力體系后,結(jié)構(gòu)剛度加強(qiáng),和鋼支撐框架形成穩(wěn)定受力體系,最后與上部轉(zhuǎn)換桁架連接后整體卸載。順做法施工速度快,吊裝安全系數(shù)高,施工效果好,可為類(lèi)似工程參考。

關(guān)鍵詞:玉璧; 圓環(huán); 懸掛; 預(yù)變形

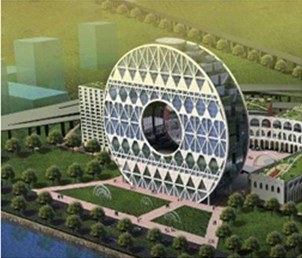

1. 工程概況

廣東興業(yè)國(guó)際倉(cāng)儲(chǔ)項(xiàng)目科研主樓主體建筑立面為立放的巨型玉璧,外徑146.6m,內(nèi)徑47m,寬28.8m,總高度138m。地下2層,地上33層,總建筑面積約106491m2,總用鋼量約為1萬(wàn)噸。

本工程結(jié)構(gòu)形式為鋼支撐框架+鋼筋 混凝土核心筒混合結(jié)構(gòu)。

圖1 建筑效果立面圖(巨型玉璧內(nèi)圓上部懸掛結(jié)構(gòu))

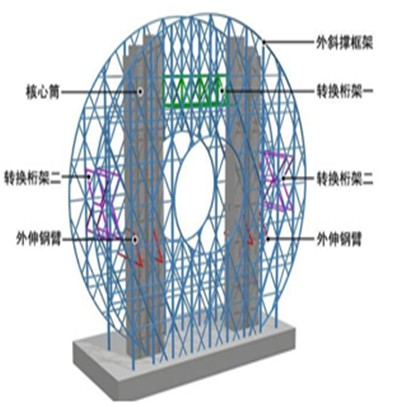

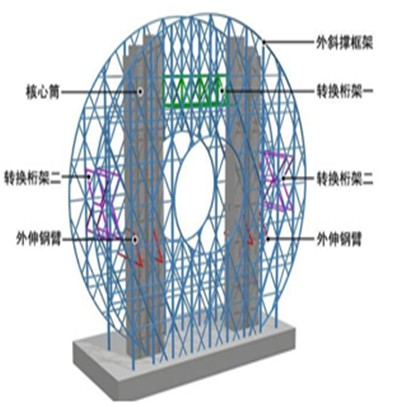

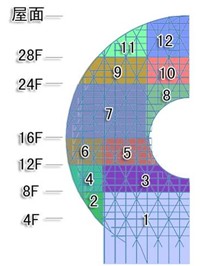

圖2 結(jié)構(gòu)概況分解圖

由核心筒、外斜撐框架、轉(zhuǎn)換桁架和外伸剛臂、內(nèi)鋼框架和鋼梁+混凝土組合樓蓋等組成,其中前三者構(gòu)成了本工程主要受力結(jié)構(gòu)。

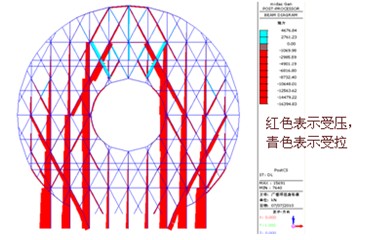

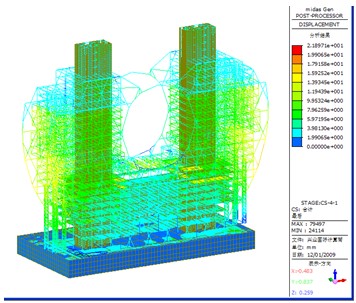

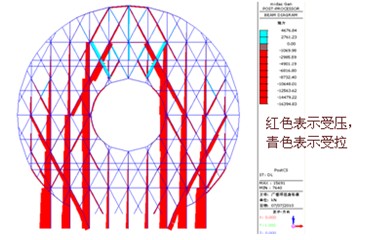

圖3 外斜撐框架豎向荷載作用下桿件軸力圖 (巨型玉璧內(nèi)圓上部懸掛結(jié)構(gòu))

外斜撐框架共兩榀,布置在結(jié)構(gòu)南北兩側(cè),立面投影大致成圓環(huán),左右對(duì)稱(chēng)。其由外環(huán)梁、內(nèi)環(huán)梁、水平梁、框架柱和鋼斜撐組成:框架柱為方鋼管混凝土柱,間隔12.6m布置一根,每榀共12根,其截面尺寸為□1400×600×14~□1400×800×35;鋼斜撐同樣采用箱型截面,截面尺寸為□1400×500×50、500×500×8~□500×500×35,其中相鄰的兩個(gè)斜撐交點(diǎn)跨越3個(gè)樓層;內(nèi)環(huán)梁和外環(huán)梁均采用箱型截面,截面尺寸均為□1000×500×12。

玉璧內(nèi)圓懸掛結(jié)構(gòu)由22層開(kāi)始(結(jié)構(gòu)標(biāo)高89.12m),至25層(結(jié)構(gòu)標(biāo)高101.06m)結(jié)束。

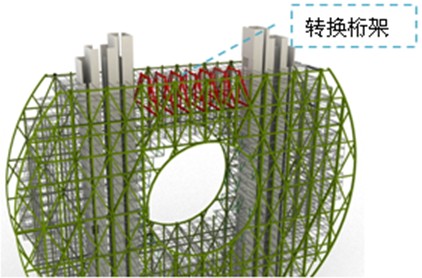

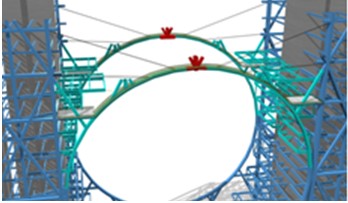

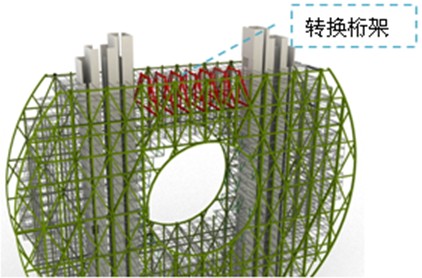

圖4 轉(zhuǎn)換桁架軸測(cè)圖

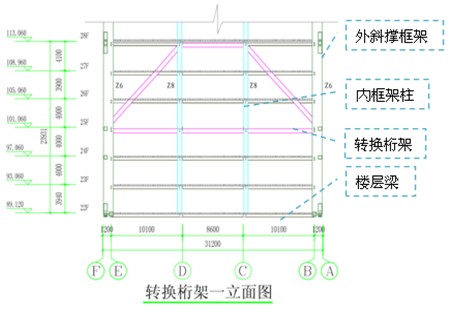

整個(gè)上部結(jié)構(gòu)由橫跨25~28層的7榀轉(zhuǎn)換桁架一承受。轉(zhuǎn)換桁架桿件截面為□600×600×16~□600×600×35。

每榀轉(zhuǎn)換桁架懸掛2根方鋼管混凝土柱,轉(zhuǎn)換桁架擔(dān)當(dāng)起了支撐、傳遞上部結(jié)構(gòu)荷載給外斜撐框架,并吊掛下部結(jié)構(gòu)的重任。

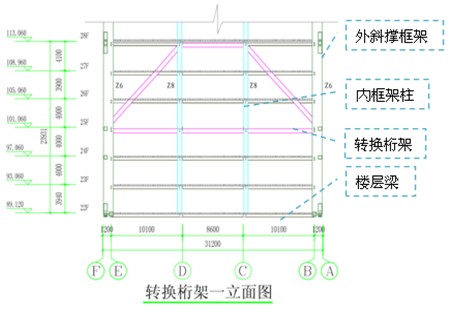

架立面圖

圖5 轉(zhuǎn)換桁架立面圖

2. 施工重難點(diǎn)

2.1節(jié)點(diǎn)對(duì)接口較多,安裝精度要求高。

外斜撐框架的部分節(jié)點(diǎn),外形上呈“米”字形。一方面作為外斜撐框架的節(jié)點(diǎn)有八個(gè)對(duì)接口,對(duì)接口都是方管對(duì)接,采取焊接的連接方式;另一方面作為內(nèi)鋼框架梁的節(jié)點(diǎn)有三個(gè)對(duì)接口,對(duì)接口都是H型鋼對(duì)接,采取高強(qiáng)螺栓連接的方式。

節(jié)點(diǎn)不規(guī)則、焊接變形容易導(dǎo)致對(duì)接口的空間位置變化,如何在安裝過(guò)程中保證多個(gè)對(duì)接口同時(shí)滿足安裝精度的要求是本工程實(shí)施一個(gè)難點(diǎn)。

圖6 節(jié)點(diǎn)軸測(cè)圖

2.2內(nèi)圓弧梁“無(wú)支撐接裝”安裝技術(shù)難度高

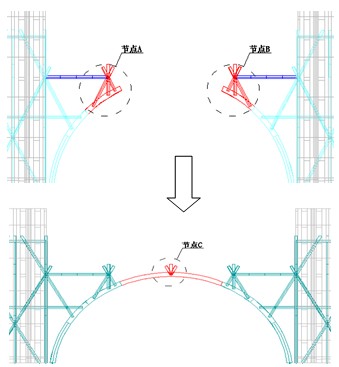

圖7 圓弧梁合攏攏示意圖

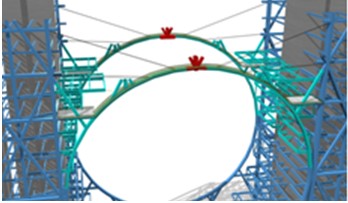

內(nèi)圓環(huán)直徑為47m,由于洞口上端的外斜框架及內(nèi)框架的受力均通過(guò)洞口圓弧梁傳至兩側(cè)的鋼框架,安裝高度達(dá)到89m,無(wú)法搭設(shè)外部豎向支撐進(jìn)行安裝,采用“無(wú)支撐接裝”的施工方法,已裝構(gòu)件作為后續(xù)構(gòu)件的支撐,需要保證施工過(guò)程結(jié)構(gòu)自身的受力要求和施工操作的安全,以及傾斜結(jié)構(gòu)施工完成后位形與設(shè)計(jì)一致。如何在安裝時(shí)保證結(jié)構(gòu)形成穩(wěn)定的結(jié)構(gòu)體系是本工程安裝實(shí)施的一個(gè)重點(diǎn)。

2.3內(nèi)圓上部懸掛結(jié)構(gòu)的安裝是難點(diǎn)

內(nèi)圓上部懸掛框架,安裝高度達(dá)到89m,橫向跨度28.8m,橫向框架梁截面為H400×300,吊柱截面為口600×600。以?xún)?nèi)框架吊掛鋼柱為主傳力結(jié)構(gòu),通25~28層的轉(zhuǎn)換桁架,將下部荷載傳至外斜鋼框架。

由于安裝高度超高,無(wú)法搭設(shè)外部豎向支撐進(jìn)行安裝。如根據(jù)結(jié)構(gòu)特點(diǎn)逆做法施工,這樣將導(dǎo)致鋼結(jié)構(gòu)吊裝困難,安裝功效低,施工作業(yè)危險(xiǎn)系數(shù)大等一系列問(wèn)題。

如何安裝內(nèi)圓上部懸掛結(jié)構(gòu),并將結(jié)構(gòu)的安裝變形控制在安裝精度范圍以?xún)?nèi)是本工程安裝實(shí)施的一個(gè)難點(diǎn)。

3. 施工方案的確定

3.1施工總體思路

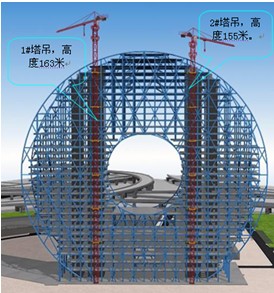

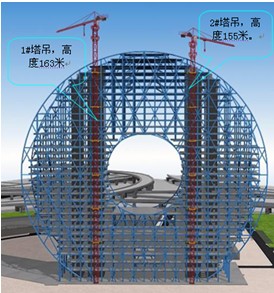

圖8 塔吊布置示意

綜合考慮本工程的結(jié)構(gòu)狀況,施工現(xiàn)場(chǎng)的實(shí)際情況以及總工期的要求,確定本主樓鋼結(jié)構(gòu)的施工安裝總體方案為:在主樓區(qū)域布置兩臺(tái)TC7052型塔吊,按照兩臺(tái)塔吊的布置位置及工作半徑劃分為兩個(gè)施工區(qū)域,采取以各臺(tái)塔吊所對(duì)應(yīng)的核心筒為中心,按照節(jié)點(diǎn)安裝法和分件安裝法相結(jié)合的方法,立面上‘逐層分段、從下向上’延伸進(jìn)行,同時(shí)進(jìn)行施工作業(yè)。

3.2安裝方法

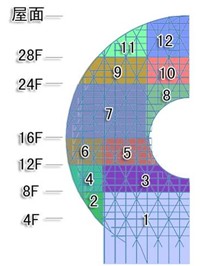

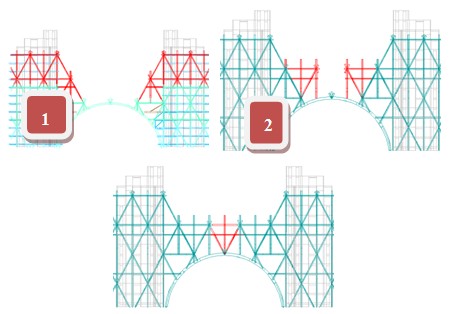

由于塔樓斜撐鋼框架外圓和內(nèi)圓均存在懸挑結(jié)構(gòu),安裝時(shí),需在無(wú)懸挑區(qū)域鋼結(jié)構(gòu)安裝完2層的時(shí)候開(kāi)始安裝,以符合結(jié)構(gòu)受力體系的要求。安裝順序如下圖示:

地上部分核心筒5天一層施工,鋼結(jié)構(gòu)3天一層施工,核心筒施工比鋼結(jié)構(gòu)快5層,樓層板施工比鋼結(jié)構(gòu)慢4層進(jìn)行。

地上部分外斜撐框架、內(nèi)框架(內(nèi)框架外挑部分除外)鋼結(jié)構(gòu)的安裝同時(shí)進(jìn)行。外斜撐框架吊裝按“柱、節(jié)點(diǎn)、梁、斜撐”的順序進(jìn)行,25層以下鋼柱每層一吊、25層以上鋼柱每?jī)蓪右坏酰睋螢楣?jié)點(diǎn)間一吊,局內(nèi)框架鋼柱按2層一吊,吊裝按“柱、梁”的順序進(jìn)行。

圖9 立面安裝順序圖

3.3解決措施

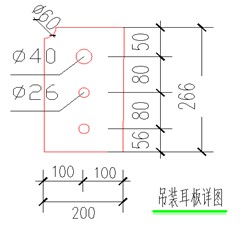

1.節(jié)點(diǎn)吊裝及安裝

本工程節(jié)點(diǎn)復(fù)雜,接口多,通過(guò)模型分析節(jié)點(diǎn)的重心位置,選擇最有利的吊點(diǎn)位置,設(shè)置吊裝耳板;安裝就位時(shí),以豎向方管為主導(dǎo),先安裝支撐框架,然后安裝框架梁;焊接時(shí)候采取雙人對(duì)稱(chēng)焊接的方式,即以節(jié)點(diǎn)豎向中心線,兩側(cè)同時(shí)焊接相對(duì)方向焊接。

2.內(nèi)圓弧梁“無(wú)支撐接裝”安裝技術(shù)

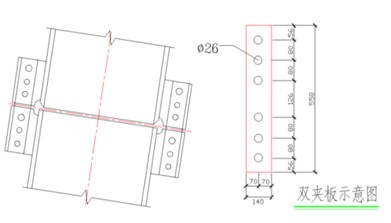

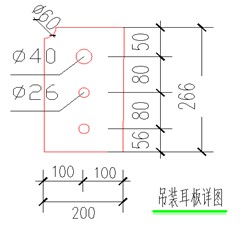

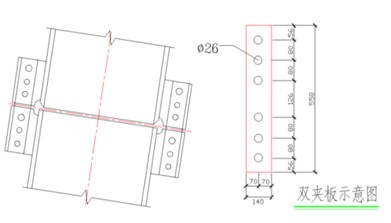

內(nèi)圓弧梁采用“無(wú)支撐接裝”的安裝技術(shù),按二元體塊體擴(kuò)大原則向外延伸安裝,已裝構(gòu)件作為后續(xù)構(gòu)件的支撐,安裝時(shí)為便于構(gòu)件的臨時(shí)固定,用吊裝耳板和雙夾板的組合結(jié)構(gòu)代替攬風(fēng)繩施工。

(1)無(wú)支撐接裝耳板的設(shè)計(jì)

直接用連接耳板作為吊點(diǎn),為穿卡環(huán)方便,在深化設(shè)計(jì)時(shí)就將連接板最上面的一個(gè)螺栓孔的孔徑加大,作為吊裝孔。構(gòu)件安裝固定利用雙夾板,由兩邊穿過(guò)吊耳采用直徑為24mm的安裝螺栓固定,使圓弧梁吊裝對(duì)接初步固定無(wú)需使用攬風(fēng)繩,并且?jiàn)A板可以循環(huán)使用,施工又快又好安全經(jīng)濟(jì)。

圖10 夾板組合結(jié)構(gòu)示意圖

(2)圓弧梁安裝思路

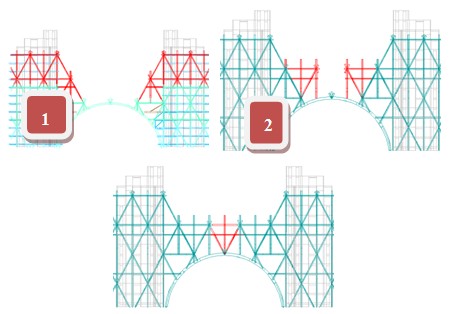

考慮到內(nèi)圓上部結(jié)構(gòu)通過(guò)轉(zhuǎn)換桁架將力傳給外鋼斜撐框架,因此,采用順做法施工首先需將內(nèi)圓合攏,承受懸掛結(jié)構(gòu)的豎向荷載。圓弧梁安裝時(shí)分三步合攏。核心筒砼結(jié)構(gòu)已施工到28層,與核心筒相連的內(nèi)框架及外斜框架已經(jīng)施工到24層。

圖11 圓弧梁合攏流程圖

對(duì)于本工程的帶合攏的懸挑傾斜結(jié)構(gòu)而言,構(gòu)件在施工過(guò)程中的產(chǎn)生較大的變形、影響后續(xù)構(gòu)件的安裝,并引起結(jié)構(gòu)內(nèi)力的重分布,使得某些構(gòu)件可能偏于不安全。為此,對(duì)施工過(guò)程中結(jié)構(gòu)自重荷載作用下的變形進(jìn)行分析預(yù)測(cè),并在施工中采用相應(yīng)的糾偏和測(cè)量技術(shù)控制結(jié)構(gòu)的安裝精度是內(nèi)弧梁安裝的重要內(nèi)容。在本結(jié)構(gòu)計(jì)算按1.2倍的自重系數(shù)考慮。

圖12 圓弧梁合攏模擬流程圖

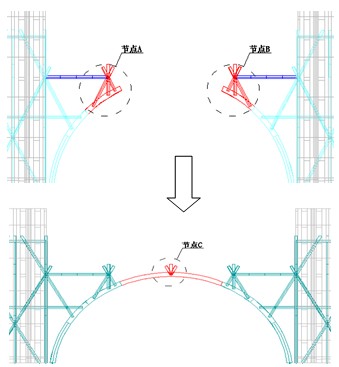

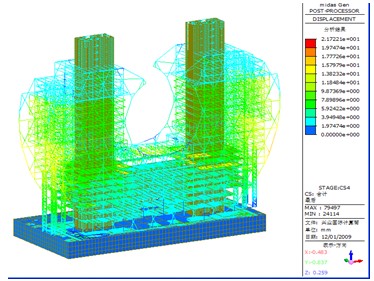

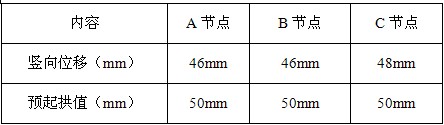

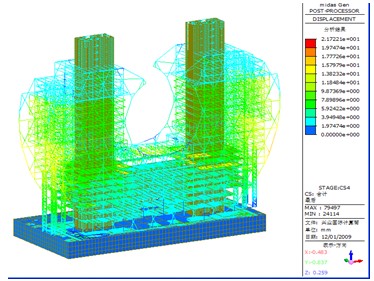

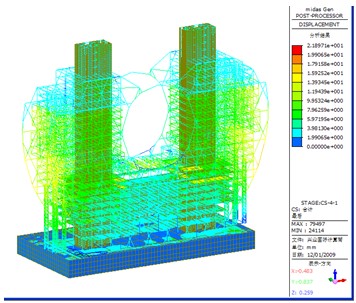

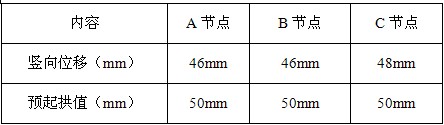

對(duì)施工階段進(jìn)行仿真分析,內(nèi)圓環(huán)頂部節(jié)點(diǎn)A、B、C在安裝過(guò)程中的最大豎向位移為-27mm,最大水平位移為11mm;樓板施工完成后節(jié)點(diǎn)位移如下表示:

表1 節(jié)點(diǎn)位移圖

為減小結(jié)構(gòu)安裝時(shí)自身的變形量,在安裝時(shí)對(duì)節(jié)點(diǎn)A、B、C進(jìn)行預(yù)起拱,按規(guī)范當(dāng)跨度大于15m時(shí),應(yīng)根據(jù)制作分段采用多點(diǎn)起拱。

3.內(nèi)圓上部懸掛結(jié)構(gòu)的順做法施工技術(shù)

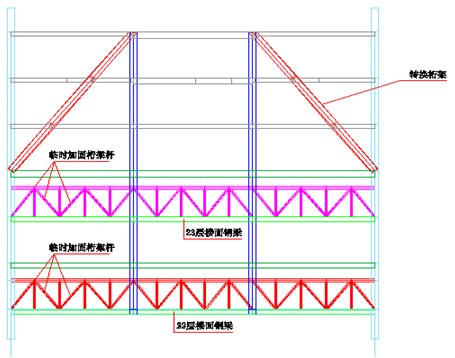

內(nèi)圓上部懸掛框架,橫向跨度28.8m,橫向框架梁截面為H400*300,吊柱截面為口600*600。采取順做法施工,需改變?cè)锌蚣芙Y(jié)構(gòu)傳力路徑,使22層構(gòu)件吊裝時(shí)自身具有足夠的剛度,能克服撓度過(guò)大和面外失穩(wěn)、承受上部結(jié)構(gòu)在未與轉(zhuǎn)換桁架有效連接前的自重荷載,并便于結(jié)構(gòu)在轉(zhuǎn)換桁架安裝完成后整體卸載施工。

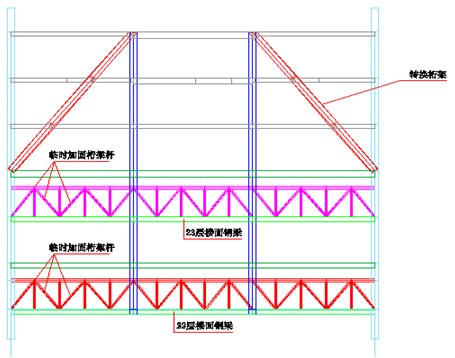

圖13 懸掛結(jié)構(gòu)加固示意圖

考慮到平面矩形桁架為軸向受力桿件,橫向剛度大,施工簡(jiǎn)便,為此擬將22層和24層與兩邊外斜鋼柱相連的七根鋼梁進(jìn)行臨時(shí)加固,制作成桁架梁,以承擔(dān)由下而上順作法安裝時(shí)結(jié)構(gòu)荷載,并將結(jié)構(gòu)的安裝變形控制在安裝精度范圍以?xún)?nèi)。

在進(jìn)行22層桁架安裝時(shí),外斜撐鋼框架按照塊體擴(kuò)大原則已經(jīng)安裝完成25層。

圖14 外框架合攏流程圖

桁架梁安裝順序從兩端向中間同時(shí)進(jìn)行,安裝前按規(guī)范要求拉設(shè)安全網(wǎng),保證吊裝安全。

根據(jù)施工階段模擬計(jì)算分析,桁架梁卸載時(shí)的最大豎向變形為32.8mm,砼澆注完成后的最大豎向變形為65mm,為減小此處內(nèi)框架的下?lián)现担庸r(shí)將22、23、24三層內(nèi)框架梁跨中預(yù)起拱60mm。

4. 總 結(jié)

本文以直徑47m的內(nèi)圓上部結(jié)構(gòu)安裝為例,介紹了大跨度懸掛結(jié)構(gòu)的順做法安裝技術(shù),研究結(jié)果表明,將框架梁按平面矩形桁架加固后,構(gòu)件剛度加強(qiáng),易于順做法安裝,安裝完成后整體卸載施工簡(jiǎn)便,克服了逆做法施工的困難,為類(lèi)似工程提供了參考。

參考文獻(xiàn)

[1] 北京鋼鐵設(shè)計(jì)研究總院GB50017-2003鋼結(jié)構(gòu)設(shè)計(jì)規(guī)范[s]。北京:中央計(jì)劃出版社,2003。

[2] 冶金工業(yè)部建筑研究總院,GB50205-2001鋼結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范[s]。北京:中國(guó)計(jì)劃出版社,2002。

[3] 中冶集團(tuán)建筑研究總院。JGJ81-2002建筑鋼結(jié)構(gòu)焊接技術(shù)規(guī)程[S]。北京:建筑工業(yè)出版社,2003。

[4] 郭彥林-巨型落地圓環(huán)鋼結(jié)構(gòu)安裝方案研究與分析[J]。施工技術(shù),2010,08(007)

(浙江精工鋼結(jié)構(gòu)有限公司,浙江紹興 312030)

"歡迎大家轉(zhuǎn)摘!轉(zhuǎn)載須注明中國(guó)建筑金屬結(jié)構(gòu)協(xié)會(huì)建筑

鋼結(jié)構(gòu)網(wǎng)(www.fsled.com.cn)謝謝合作!"

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專(zhuān)訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專(zhuān)訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

![]() 2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

:

: