微凸支點(diǎn)智能控制頂升模架(以下簡(jiǎn)稱(chēng)“凸點(diǎn)頂模”)是中建三局技術(shù)中心牽頭自主研發(fā)的第三代超高層施工頂升模架,具有承載力高、適應(yīng)性強(qiáng)、智能綜合控制三大特點(diǎn),顯著提高了超高層施工的機(jī)械化、智能化及綠色施工水平,使超高層尤其是近千米的超高層建筑施工的安全、功效大幅提升。

凸點(diǎn)頂模的優(yōu)勢(shì)

與傳統(tǒng)超高層施工模架相比,凸點(diǎn)頂模為超高層建筑施工裝備的集成及智能監(jiān)控提供了重要媒介,實(shí)現(xiàn)了施工電梯直達(dá)平臺(tái),卸料平臺(tái)、混凝土布料機(jī)、臨建設(shè)施、物料堆場(chǎng)等與模架的融合。在此基礎(chǔ)上,經(jīng)過(guò)近兩年的研究試驗(yàn),在武漢綠地中心、北京中國(guó)尊項(xiàng)目,國(guó)際首創(chuàng)實(shí)現(xiàn)了頂模自帶大型塔機(jī),將超高層建筑施工的兩種大型施工裝備進(jìn)行集成,實(shí)現(xiàn)了塔機(jī)與模架一體化的安裝與爬升,顯著提升了超高層建筑施工工效。

凸點(diǎn)頂模:構(gòu)建塔機(jī)與模架一體化

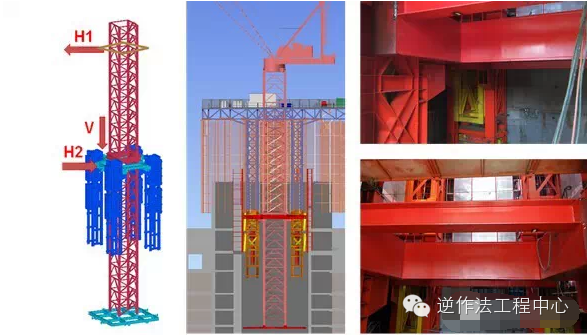

目前,實(shí)現(xiàn)“塔機(jī)與模架一體化”有兩種方式:

一種方式是塔機(jī)采用自立模式直接固定在“凸點(diǎn)頂模”桁架上,塔吊標(biāo)準(zhǔn)節(jié)與模架通過(guò)基座焊接連接。武漢綠地中心項(xiàng)目即將按照該方式把3臺(tái)塔機(jī)(1臺(tái)ZSL380塔機(jī),2臺(tái)ZSL60塔吊)固定在頂模上,目前已投入安裝一臺(tái)ZSL380塔吊。

另一種方式是塔機(jī)通過(guò)“抬轎子”的方式支承在其周?chē)?個(gè)“凸點(diǎn)頂模”的支點(diǎn)上。塔機(jī)狀態(tài)類(lèi)似于內(nèi)爬塔機(jī),采用3道附著框傳遞塔機(jī)的荷載,其中第二道附著直接支承在“凸點(diǎn)頂模”的支承系統(tǒng)上,傳遞塔機(jī)承受的豎向荷載,當(dāng)頂模頂升時(shí)帶動(dòng)塔機(jī)一同向上運(yùn)行。北京中國(guó)尊項(xiàng)目已按該方式投入安裝了兩臺(tái)M900D塔吊。

通過(guò)塔機(jī)與模架一體化安裝與爬升,突出解決了塔吊爬升與模架頂升相互影響、爬升占用時(shí)間長(zhǎng)、爬升措施投入大等制約超高層建筑施工的關(guān)鍵因素。以北京中國(guó)尊項(xiàng)目自帶的兩臺(tái)M900D塔吊為例,相比常規(guī)塔吊安裝方式,可減少塔吊自爬升28次,節(jié)省塔吊爬升影響的工期約56天,減少塔吊預(yù)埋件400t。

凸點(diǎn)頂模的成功應(yīng)用

凸點(diǎn)頂模已成功應(yīng)用于武漢中心(438m)、深圳華潤(rùn)總部大樓(400m)、北京中國(guó)尊項(xiàng)目(528m)項(xiàng)目。目前,經(jīng)過(guò)92次模架頂升,武漢中心項(xiàng)目已于4月16日封頂問(wèn)鼎華中第一高樓;深圳華潤(rùn)總部大樓項(xiàng)目也已順利完成17次頂升;中國(guó)尊分別于4月9日、4月12日順利完成首次頂升。

在武漢綠地中心項(xiàng)目,平臺(tái)首次實(shí)現(xiàn)了在頂模平臺(tái)上自帶“一大兩小”3臺(tái)塔吊,實(shí)現(xiàn)了平臺(tái)自帶塔機(jī)爬升。武漢綠地中心的頂模平臺(tái)偏向于輕質(zhì)化設(shè)計(jì),平臺(tái)自重約1900t,支點(diǎn)頂升力達(dá)4000t。同時(shí),平臺(tái)采用先進(jìn)的智能監(jiān)測(cè)系統(tǒng),實(shí)時(shí)監(jiān)測(cè)模架運(yùn)行狀態(tài)、環(huán)境情況,確保平臺(tái)安全、高效、精準(zhǔn)運(yùn)行。

作為在建北京第一高樓,世界上第一座地震8度設(shè)防區(qū)超過(guò)500米的超高層建筑,中國(guó)尊建設(shè)難度前所未有,大截面多腔體巨型鋼管柱、超厚鋼筋混凝土鋼板剪力墻核心筒的結(jié)構(gòu)形式以及工期緊、場(chǎng)地小、交通緊張等一系列困難,總用鋼量超過(guò)14萬(wàn)t。采用常規(guī)施工方法很難達(dá)到施工要求,而核心筒作為超高層施工的核心,施工中更是依賴(lài)頂升鋼平臺(tái)技術(shù)。

智能頂升鋼平臺(tái)體系由鋼框架、支撐與頂升、掛架、模板和附屬設(shè)施五大系統(tǒng)組成,總用鋼量約2300t,最重構(gòu)件逾41t,解決了超高層塔樓核心筒施工中常見(jiàn)的墻體內(nèi)收、吊裝需求空間大、安全要求高等施工難題,實(shí)現(xiàn)了模板、操作架、材料、機(jī)具同步頂升。該模架支點(diǎn)布置靈活、承載力大、適應(yīng)性強(qiáng)、封閉性好、施工速度快。該體系為世界房建施工領(lǐng)域最重、面積最大、承載力最高、世界首次與大型塔吊一體化結(jié)合的鋼平臺(tái)體系。

近年來(lái),經(jīng)過(guò)對(duì)超高層施工裝備的不斷研究與試驗(yàn),中建三局相繼研發(fā)了第一、二、三代超高層施工頂升模架,并逐步實(shí)現(xiàn)了模架與包括大型塔機(jī)在內(nèi)的各類(lèi)施工裝備、設(shè)施的集成,同時(shí)引入智能監(jiān)控系統(tǒng),初步形成了“智能化超高層建筑施工集成平臺(tái)”,使超高層建筑施工的工業(yè)化、智能化及綠色施工水平得到顯著提升。

(來(lái)源:中建三局技術(shù)中心)

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專(zhuān)訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專(zhuān)訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

![]() 2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

:

: